Revelando los misterios de la pasivación

El proceso de pasivación pretende formar una capa uniforme y relativamente inerte sobre una superficie, situación aplicables para diversos materiales; aunque en la industria se utiliza ampliamente en metales y aleaciones, todo con el propósito de proteger dichos sustratos de agentes externos.

Simbólicamente podemos referir que se trata de crear un “micro-cascarón” protector de la superficie. El reto es que la capa o película pasivante, impida la interacción entre los agentes externos y el sustrato, de tal manera que la reacción química entre ambos se reduzca al mínimo.

Christian Schönbein descubrió que cuando un trozo de hierro se colocaba en ácido nítrico diluido se disolvía produciendo hidrógeno; sin embargo, si la placa se colocaba en ácido nítrico concentrado, y luego regresaba al ácido nítrico diluido; ninguna o muy poca reacción química sucedería. Schönbein nombróal primer estado como condición activa y el segundo como condición pasiva. Si el hierro pasivo era tocado por el hierro activo, se activaba de nuevo.

Christian Friedrich Schönbein (1799 –1868) fue un químico Germano- Suizo, profesor e investigador en la Universidad de Basilea en Suiza, famoso por el descubrimiento de la nitrocelulosa; pero también descubrió en 1838, los principios de la pila de combustible, le dio nombre al ozono -una forma alotrópica del oxígeno- y en 1839 llevó a cabo una oxidación lenta del fósforo blanco y la electrólisis del agua.

La pasivación no debe confundirse con la inmunidad, en la cual el metal base es por sí mismo resistente a la acción de los medios corrosivos, como el oro y el platino, que no se oxidan fácilmente.

Base del proceso de pasivación

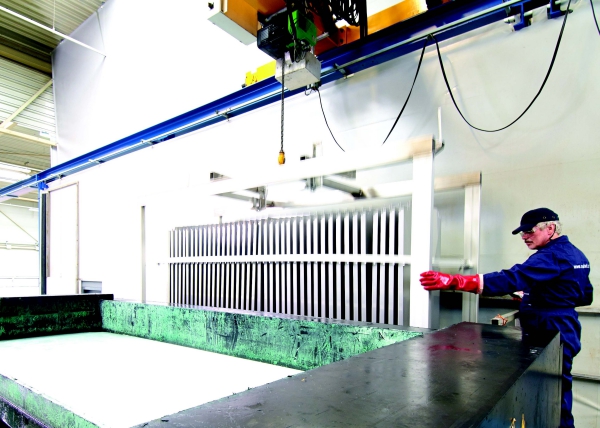

La pasivación es un proceso no electrolítico, típicamente usa ácido nítrico para eliminar el hierro libre de la superficie y formar una capa de óxido inerte, protector, que fortalece los metales contra la corrosión y la oxidación; por lo que es un método preferido de control de la corrosión para muchas industrias.

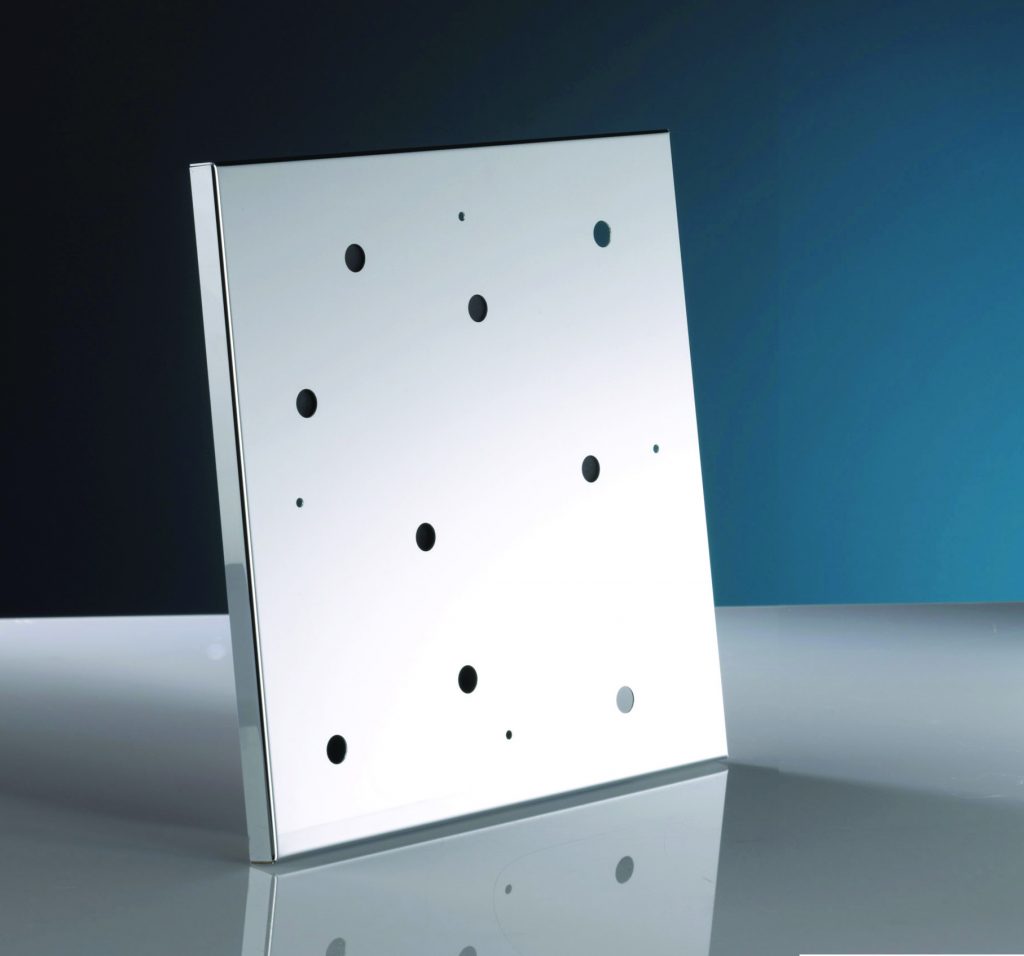

El proceso de pasivación elimina hierro libre (el material férrico) de la superficie de las piezas o la placa metálica. Los ácidos utilizados para la pasivación disuelven parte de la placa metálica a nivel atómico, dejando una superficie de cromo, rica en níquel, por lo que en seguida se da la formación de una película delgada de óxido que protege al acero inoxidable de la corrosión. No obstante, la formación de una película pasivante no se limita a la oxidación de un metal base. También hay casos donde la película pasivante se forma por reducción. En este caso puede ser producto de la reducción electroquímica de algún óxido o sulfuro.

Proceso normado

Los procesos de pasivación son generalmente controlados por estándares y certificaciones internacionales de la industria, en este caso: la norma ASTM A 967 y AMS 2700. Un programa eficiente para el control del proceso, incluye pruebas de aceptación, lote por lote; así como todas las inspecciones periódicas, de todos los baños químicos y parámetros de funcionamiento.

TIPOS DE PASIVADO

En el caso de acero inoxidable, existen básicamente dos tipos de pasivado, dependiendo del contenido del ácido principal, utilizado en la concentración química: pasivado nítrico y pasivado cítrico.

Pasivación del acero inoxidable

La pasivación es un tratamiento químico que se aplica a las piezas de acero inoxidable para proporcionar resistencia a la oxidación, la corrosión y ataque químico suave. La pregunta es: ¿si es inoxidable, por qué habría de protegerlo de la corrosión? Los aceros inoxidables son resistentes a la corrosión por naturaleza, dado que el cromo u otros metales aleantes que contiene, poseen gran reactividad con el oxígeno, formando una capa pasivadora, y evitando así la corrosión del hierro.

MEDICIÓN

Los métodos tradicionales para la verificación de la pasivación, han consistido en pruebas de sulfato de cobre o ferroxyl, el ensayo de niebla humedad y sal; sin embargo con un kit de pasivación 3036 flash, como método de respuesta rápida para sus demandas de verificación, se puede medir la tendencia a la corrosión de la superficie de los aceros inoxidables. Detecta hierro libre a través de un proceso galvánico de superficie. Una prueba típica, teniendo sólo 1-2 segundos, es simple: el contacto eléctrico se efectúa entre una pieza de prueba, a través de una mecha húmeda.

Este es sólo un fragmento de la edición número 16 de la revista FERREPRO, si quieres leer el artículo completo adquiérela en forma física.