10 Errores comunes en el Corte por Plasma

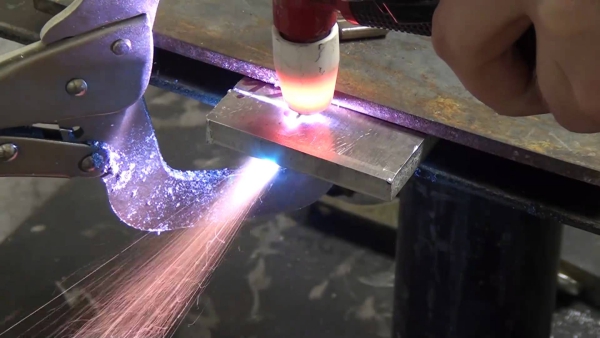

Un buen operador con un equipo de corte por plasma controlador de arco-piloto bien mantenido puede hacer que un taller ahorre incontables horas de tiempo muerto y miles de dólares en gastos de operación.

La capacitación constante y entrenamiento de los técnicos es esencial en cualquier rama de la industria. No obstante lo anterior, los usos y prácticas comunes en el taller, determinadas muchas veces por urgencias, malos hábitos o malos entendidos; pueden dar lugar a pequeños y grandes errores en el uso de la técnica de corte por plasma.

A continuación, analizaremos los errores más comunes que, por experiencia, hemos detectado en la práctica común y rutinaria de los técnicos, deseamos que sea de gran utilidad en los proceso de mejora continua de su empresa.

- Usar consumibles hasta que se fundan

Busque dentro de sus piezas usadas y probablemente verá partes que han sido usadas hasta que fallaron. El uso de consumibles gravemente desgastados no solo puede arruinar una buena pieza de metal, también puede causar fallas caras en la antorcha y tiempo muerto innecesario. Operar las piezas hasta que fallen es una trampa que se evita fácilmente. Hay varias señales de consumibles desgastados; el operador experimentado a menudo puede darse cuenta por el sonido o el color del arco o por los sutiles cambios en la altura de la antorcha que indican que se están desgastando las piezas. Sin embargo, la mejor manera de juzgar el estado de las piezas de la antorcha es comprobar periódicamente la calidad del borde cortado en el metal y verificar las piezas de la antorcha cuando el corte comienza a deteriorarse.

- Cambiar los consumibles

Busque las piezas usadas y quizás también encuentre piezas que aún pueden ser utilizadas. Cambiar los consumibles con demasiada frecuencia es una práctica común y cara. Cuando un operador cambia las piezas, él/ella tienen que saber qué buscar. Si la boquilla está ranurada por dentro o por fuera o si el orificio ha perdido su redondez, entonces la boquilla debe ser reemplazada, de lo contrario, podría ser reutilizable.

- Uso equivocado de parámetros y piezas para el trabajo

La selección de los consumibles depende del tipo y espesor del material a cortar, el amperaje y gas plasma usado y otros parámetros de corte. El manual del operador indicará qué consumibles son apropiados para los diferentes tipos de corte.

Es particularmente importante usar las piezas en el amperaje correcto. La óptima calidad de corte y duración de las piezas por lo general se logra cuando el amperaje se configura al 95% de la capacidad de la boquilla. Si el amperaje es demasiado bajo, resultará en mala calidad de corte; si es demasiado alto, la duración de la boquilla se verá afectada.

- Ensamblar la antorcha de manera incorrecta

La antorcha debe ser ensamblada de manera que las piezas estén correctamente alineadas y encajadas a la perfección. Esto asegura un buen contacto eléctrico y el flujo correcto del gas y refrigerante a través de la antorcha. Al cambiar las piezas, coloque los consumibles sobre un trapo limpio para evitar que la suciedad o el polvo de metal contaminen la antorcha. La limpieza durante el proceso de ensamblar la antorcha es muy importante y a menudo se descuida. Al momento de aplicar el lubricante al O-ring, use solo la cantidad suficiente para que brille.

- Descuidar el mantenimiento periódico

Las antorchas pueden durar meses o incluso años con el cuidado apropiado. La rosca de la antorcha debe mantenerse limpia y las áreas de asentamiento deben ser revisadas por si hay contaminación o daños mecánicos. Cualquier suciedad, polvo de metal o exceso de lubricante en el O-ring deben ser retirados de la antorcha. Para limpiar la antorcha, use un hisopo de algodón y un limpiador de contactos eléctricos o peróxido de hidrógeno.

Esto es un fragmento de “ 10 Errores comunes en el Corte por Plasma ” da clic AQUI y lo podrás leer de forma digital o suscríbete.