Proceso y tipos de curado de la pintura en polvo

El proceso de curado de la pintura electrostática es una etapa crítica en el desarrollo de las propiedades visuales y funcionales del recubrimiento.

Una vez que las partes han sido recubiertas, el paso final es el proceso de curado, que dependiendo del polvo utilizado, la temperatura de curado puede variar un poco. El proceso de curado de las pinturas en polvo es conocido como polimerización y en él tiene lugar la activación de una reacción química entre las resinas, los pigmentos, los aditivos, cargas y agentes endurecedores que contienen para dar como resultado la película que recubrirá la superficie. La reticulación o curado del recubrimiento consiste específicamente en la formación de una red molecular tridimensional, formada por la unión de las diferentes cadenas poliméricas homogéneas.

Dependiendo de la tecnología de calor utilizada (que veremos más adelante), el tiempo de curado puede variar mucho. Aunque si no se trabaja dentro de los rangos de tiempo y temperatura establecidos, es probable que la pintura presente alteraciones en su color, pérdida de brillo y de sus propiedades mecánicas; así como un acabado poco uniforme. En realidad, sólo hay tres resultados cuando se trata de curar el recubrimiento en polvo: el curado adecuado, el curado insuficiente o el curado excesivo.

Al analizar la inversión y qué modelo de horno desea implementar, primero debe considerar las tecnologías de calor disponibles, para luego seleccionar un proveedor calificado y un diseño óptimo.

Existen tres principales tipos de curado de la pintura en polvo, los cuales son:

Convección

Los hornos de convección utilizan aire caliente para hacer que el polvo se derrita, fluya y cree una película, para finalmente curar las piezas. Los hornos llegan a la temperatura de curado, al calentar el aire al interior de la cámara en donde se colocan las piezas. Para lograr esto, pueden utilizar tanto quemadores de gas como resistencias eléctricas y, adicionalmente utilizar sistemas de recirculación de aire para generar la convección forzada. El objetivo es calentar eficientemente este aire y circularlo por todas las partes, sin alterar los recubrimientos en polvo en la superficie del sustrato. Este aire de combustión calentado se distribuye normalmente a través del horno, y alrededor de las partes recubiertas, utilizando un ventilador de circulación y conductos asociados.

Continuo o discontinuo

A su vez, estos hornos se pueden utilizar en forma estática o discontinua (trabajando por tandas o lotes) o en forma continua (línea continua de producción). En los hornos de convección discontinuos hay que asegurarse que la capacidad calefactora sea suficiente para elevar la temperatura rápidamente al valor de curado; no hay nada peor para el aspecto final de las piezas, que un horno con una inercia térmica grande, que impida un calentamiento rápido de las mismas.

Horno de convección por resistencia

Este tipo de hornos son utilizados especialmente en aplicaciones en las que la temperatura se puede controlar con gran precisión. Según el tipo de resistencia que utilicen los hornos, ofrecen diferente desempeño y las más comunes son las resistencias de aletas aluminizadas, las de aletas helicoidales de acero inoxidable y las resistencias blindadas tipo doble M.

Hornos a gas de convección forzada

Son muy similares a los de convección forzada por resistencia eléctrica y su diferencia principal es la fuente de energía que utilizan para producir calor y transferirlo a las piezas a curar. Todos los quemadores de convección de gas se dimensionan utilizando la carga del producto, la carga del colgador y la carga de la cadena del transportador.

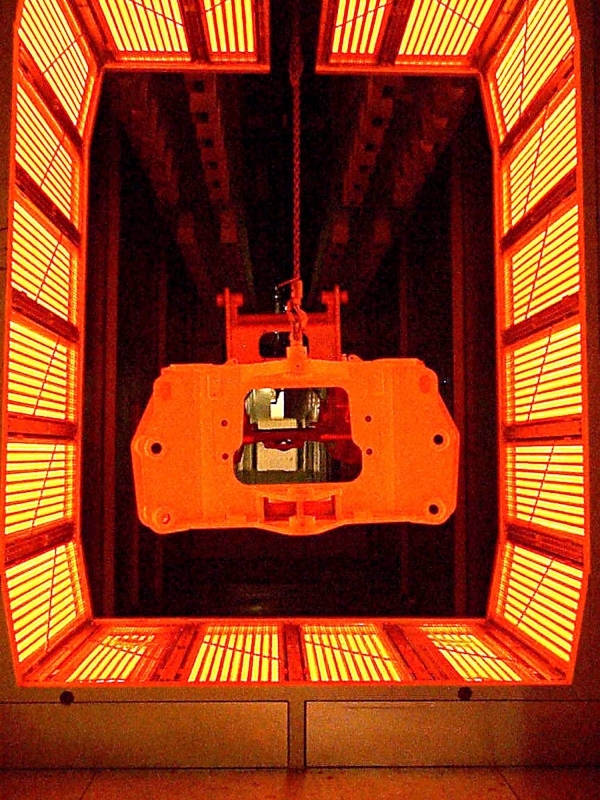

Radiación

Funcionan por la transferencia de energía térmica desde la fuente que la produce hasta el recubrimiento, esto por radiación. La técnica que estos hornos utilizan para lograr la temperatura necesaria es la radiación infrarroja. La energía infrarroja es irradiada a través del aire y puede ser direccionada, enfocada y reflejada por un cuerpo que se encuentre en la cercanía, sin necesitar de un medio para la transmisión de tal energía. Son utilizados para el curado de pinturas en polvo, curado de esmaltes; así como en el secado de solventes, agua, tinta, adhesivos y en procesos de calentamiento, moldaje, incubado y termoformado.

Te invitamos a disfrutar el articulo completo en nuestra edición de marzo.