Tecnologías de aplicación

El desarrollo de sistemas operativos fáciles de usar y fáciles de entender es un elemento decisivo para la elección de máquinas y productos innovadores.

Por: Gema Powder Coating

Innovación es un término recurrente cuando se habla de fabricación. Hoy en día, para una empresa, innovar implica equiparse con sistemas de producción interconectados, que se gestionan por medio de una perfecta interacción entre el hombre y la máquina. Sin embargo, en la práctica, ¿qué significa para los operadores cambiar radicalmente su concepto de trabajo, y para las empresas, formar a los profesionales que gestionen sus actividades de una manera completamente diferente?

Especialmente para las pequeñas y medianas empresas, existe una preocupación no sólo por el tiempo de instalación de una nueva planta o dispositivo, sino también por el tiempo necesario para capacitar adecuadamente a su personal en el uso del nuevo sistema.

A continuación, presentamos un caso de estudio de un contratista de recubrimientos: Verniciatura Bianchi Pier Guido & C. Esta empresa ha sido la primera en Italia en instalar un nuevo sistema de recubrimiento en polvo desarrollado por Gema Europa.

A partir de la estrecha colaboración con el personal técnico de Gema y gracias a la experiencia de sus operadores enfocados a dispositivos de última generación, la compañía ha podido optimizar sus tiempos de producción, manteniendo un alto nivel de calidad de acabado, incluso para piezas con formas irregulares.

Una gran variedad de productos y aplicaciones diferentes

Verniciatura Bianchi se estableció en Montodine (Cremona) en 1977. Comenzó como un contratista de recubrimiento líquido para productos caracterizados por sus diferentes formas, materiales y tipos, y posteriormente expandió su negocio hasta la implementación de una planta de recubrimiento en polvo.

“Ahora tratamos los productos más diversos, principalmente de la manufactura mecánica pesada”, afirma el propietario Alberto Bianchi. “Cubrimos productos en acero al carbono y, raramente, en aluminio y acero inoxidable. Tratamos componentes cuyas dimensiones van desde las medidas más pequeñas a las más grandes. Por esta razón, hemos equipado nuestra planta para hacer que el flujo de producción sea lo más rápido y flexible posible: el principal ‘cuello de botella’ de compañías como la nuestra es el alto número de cambios de color requeridos, y de las diferentes formas de las piezas”.

Equipamiento de planta

La línea de recubrimiento está equipada con dos sistemas de pre-tratamiento. El primero es un túnel de 5 etapas, instalado en 2014 y vinculado a una de las dos cabinas de aplicación de líquidos (dedicadas a componentes pequeños) y la planta de aplicación de polvo. Sus etapas son las siguientes: fosfodeguración, limpieza con agua corriente, limpieza con agua desmineralizada, proceso de nanotecnología y aclarado final con agua desmineralizada.

Por otro lado, los componentes más grandes se tratan con una planta de pre-tratamiento estático de 2 etapas, que realiza una fase de engrase con fosfodificación con químicos más agresivos y una etapa de enjuague.

“En cuanto a la aplicación de polvo”, dice Bianchi, “usamos pinturas epoxi-poliéster para productos destinados al uso en interiores y poliésteres para componentes para exteriores, con una proporción porcentual de 65:35. En la mayoría de los casos, éstos son sistemas de una sola capa; sólo el 20% de nuestros productos requieren dos capas, es decir, capa base y acabado. Nuestra planta de polvo anterior, también proporcionada por Gema, funcionó de manera óptima durante dieciocho años. En agosto de 2018, fue reemplazado por la nueva estación, equipada con un innovador sistema de aplicación. Nuestra elección fue motivada por la necesidad de optimizar nuestro flujo de producción y mejorar una tecnología obsoleta”.

Características de la nueva tecnología de aplicación

“Uno de los problemas que Verniciatura Bianchi nos pidió resolver en el diseño de su nueva estación de recubrimiento en polvo”, dice el Gerente de Ventas de Gema Europa, Gianluigi Baroni, “fue que la velocidad de la línea se redujo debido a la presencia de piezas de trabajo con formas complejas y dimensiones variables”.

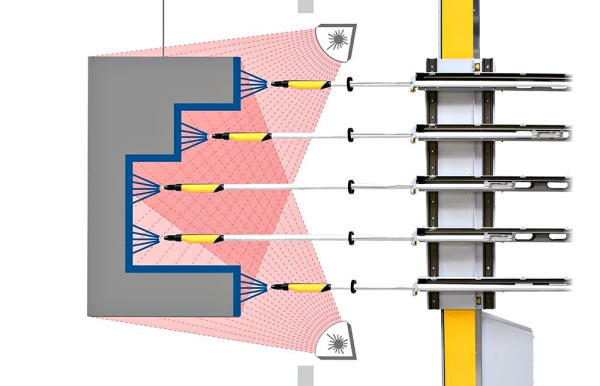

El retoque manual, requerido para perfeccionar elementos complejos en el recubrimiento, como las secciones en caja y los marcos, resultó en una pérdida de eficiencia. Por lo tanto, el equipo de Gema desarrolló una solución basada en la combinación de un sistema de escaneo láser 3D, ubicado en la entrada de la cabina, con un reciprocador dinámico equipado con 6 pistolas, que pudo reducir las operaciones de retoque manual en un 40%.

“El dispositivo en la entrada de la cabina es un sistema inteligente que utiliza un escáner láser de reconocimiento de objetos tridimensionales; detecta la longitud, la altura y la profundidad de la pieza. Cada una de las 6 pistolas ubicadas en un lado de la cabina se mueve de forma independiente y puede penetrar en el interior del producto, por ejemplo, en las cavidades de los paneles eléctricos, manteniendo la misma distancia entre su punto de dispensación y el área a pintar. Esto facilita las operaciones de retoque manual y proporciona un nivel de consistencia que la aplicación manual no puede garantizar.”

Te invitamos a disfrutar el articulo completo en nuestra edición de junio.