Soldadura por puntos, temperatura y después presión

La soldadura por puntos es un procedimiento de soldadura por resistencia que se basa en temperatura y presión. Primero se calienta por corriente eléctrica una sección de las piezas a soldar; a temperatura próxima a la fusión, y entonces se ejerce una fuerte presión entre las mismas.

La soldadura por resistencia es una tecnología de soldadura ampliamente utilizada en la industria, ya que es uno de los procesos de soldadura más antiguos. Se utiliza en diversas industrias, pero sobre todo para el montaje de carrocerías de chapa de acero. Es un proceso en el cual los electrodos utilizados no son consumibles, además no se necesita material de aporte para que se produzca la unión entre las dos piezas, se considera un tipo de soldadura rápida, limpia y fuerte.

Corriente de soldadura

La intensidad de la corriente de soldadura es el parámetro más importante en la soldadura por resistencia, ya que determina la generación de calor. El tamaño del punto de soldadura, incrementa rápidamente con el aumento de la corriente de soldadura, por lo que una corriente demasiado alta resultará en expulsiones y deterioros de los electrodos. Los tipos de corriente aplicada en soldadura por resistencia, incluyen la corriente alterna monofásica (CA), que sigue siendo la más utilizada en la producción; la corriente continua trifásica (DC); la corriente de descarga de un condensador (CD) y el convertidor DC de frecuencia media, recién desarrollado.

Tiempo de soldadura

La generación de calor es directamente proporcional al tiempo de soldadura. Debido a la transferencia de calor de la zona de soldadura a los metales base y a los electrodos, así como a la pérdida libre de calor de la superficie al entorno, se necesitará una corriente y tiempo mínimo. Cuando se detiene la corriente, las puntas de cobre enfrían la soldadura por puntos, haciendo que el metal se solidifique bajo presión. Los electrodos de cobre refrigerados por agua, eliminan rápidamente el calor superficial, acelerando la solidificación del metal, ya que el cobre es un excelente conductor.

Fuerza de soldadura

Las piezas de trabajo deben ser comprimidas con cierta fuerza en la zona de soldadura para permitir el paso de la corriente. Si la fuerza de soldadura es demasiado baja, la expulsión puede ocurrir inmediatamente después de iniciar la corriente de soldadura, debido a que la resistencia de contacto es demasiado alta, dando como resultado una rápida generación de calor. Si la fuerza de soldadura es alta, el área de contacto será grande, resultando en baja densidad de corriente y baja resistencia de contacto, que reducirá la generación de calor y el tamaño del punto de soldadura.

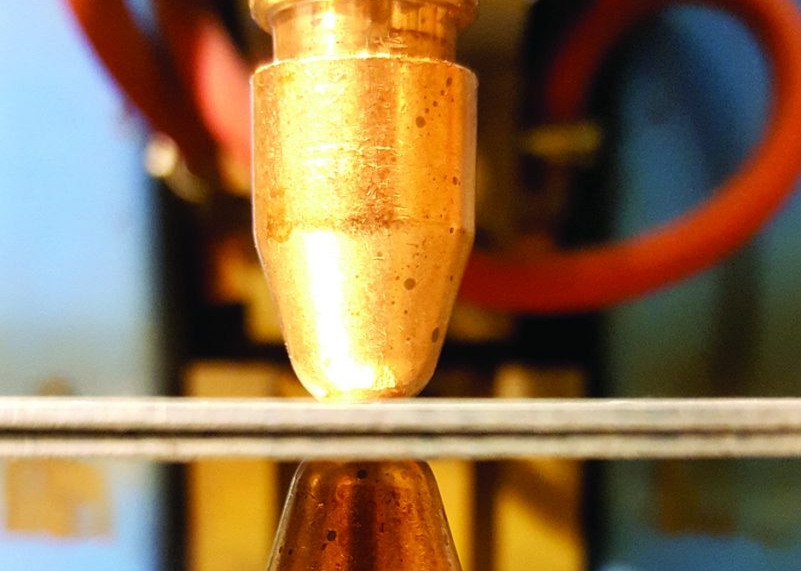

Puntas del electrodo

El cobre es el metal base, normalmente utilizado para las tenazas de soldadura por puntos de resistencia eléctrica. El propósito de las puntas de electrodo es conducir la corriente de soldadura a la pieza de trabajo, ser el punto focal de la presión aplicada a la junta de soldadura, y conducir calor desde la superficie de trabajo.

Materiales adecuados para la soldadura por puntos

El acero tiene una mayor resistividad eléctrica y menor conductividad térmica que los electrodos de cobre, lo que hace que la soldadura sea relativamente fácil. El acero de bajo contenido de carbono, es el más adecuado para la soldadura por puntos. Mayor contenido de carbono o acero de aleación, tienden a formar soldaduras duras que son frágiles y podrían romperse. El aluminio tiene una resistividad eléctrica y una conductividad térmica, más cercana a la del cobre. Sin embargo, el punto de fusión del aluminio es mucho menor que el del cobre, lo que hace posible la soldadura. Deben utilizarse mayores niveles de corriente para la soldadura de aluminio, debido a su baja resistividad.

Defectos comunes en el proceso y su verificación

Un equipo sin la potencia suficiente, sin pinza neumática, mal regulado o simplemente una técnica inadecuada de soldadura –por ejemplo: mala limpieza de las chapas o puntos demasiado próximos que causen una derivación de la corriente-, puede dar lugar a una soldadura defectuosa.

Este es sólo un fragmento de la edición 16 de la revista FERREPRO: Recubrimientos Fosfatados, si quieres leer el artículo completo adquierela o suscríbete.