Pintura en polvo, consejos para la mejora del proceso

La principal diferencia entre la pintura líquida convencional y un recubrimiento en polvo, es que este último no requiere de un disolvente para mantener el aglutinante y las partes de relleno en suspensión líquida.

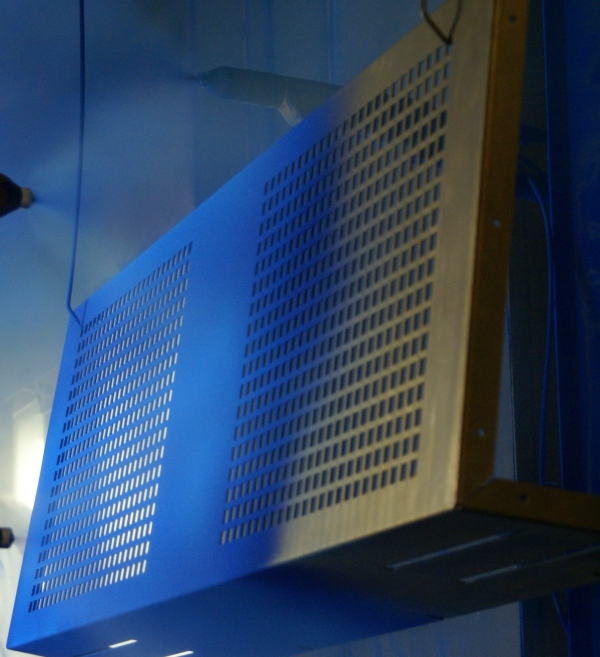

El recubrimiento en polvo, también conocido como powder coating o pintura electrostática, se aplica usando un proceso llamado disposición de pulverización electrostática, donde una pistola pulverizadora aplica una carga electrostática a las partículas de polvo, que luego son atraídas hacia el sustrato que es puesto a tierra. Gracias a que no hay un transportador líquido, el recubrimiento en polvo puede crear un recubrimiento más grueso, sin el corrimiento o flacidez que normalmente sucede con la pintura líquida. El recubrimiento en polvo se cura aplicando calor, lo que permite que fluya simultáneamente, formando un acabado sólido, más resistente y duradero que la pintura líquida; sin dejar de mencionar los excelentes y bellos acabados que se logran por este proceso.

Generalmente el recubrimiento en polvo se utiliza para el revestimiento de metales, como electrodomésticos, manufacturas de aluminio, accesorios para el chasis y piezas de automóviles y bicicletas. Debido a que el fluido transportador no se evapora, ya que no utiliza solvente, el proceso de recubrimiento emite pocos o nulos compuestos orgánicos volátiles (VOC), razón por la cual es una alternativa de acabado, más amable con el medio ambiente.

Parámetros del proceso

Algunos de los parámetros del proceso que vale la pena conocer son que la mayoría de los recubrimientos en polvo tienen un tamaño de partícula en el rango de 2 a 50 μ (micrones), una temperatura de reblandecimiento (Tg) de 80 ° C, una temperatura de fusión (Tm) de alrededor de 150 ° C. La temperatura de curado es de aproximadamente de 200 ° C. durante un tiempo de 10 a 15 minutos. Las temperaturas y los tiempos exactos pueden depender del grosor del artículo que se va a recubrir. Finalmente, se pueden aplicar varios colores en polvo antes de curarlos todos juntos, lo que permite mezclar colores y lograr efectos especiales en una sola capa.

Procesos de cura

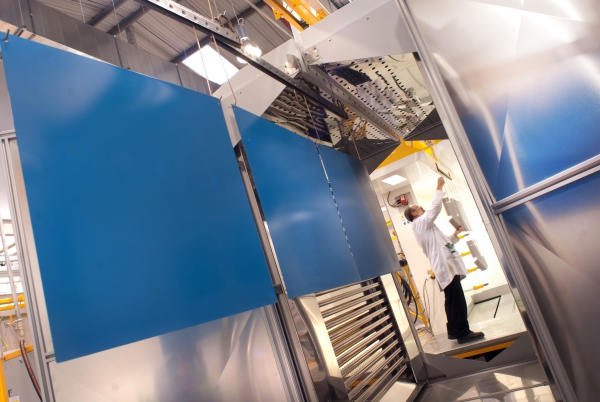

El proceso de curado requiere cumplir con ciertos parámetros de horneado de la pieza pintada con pintura en polvo, esto es, temperatura y tiempo. Ambos parámetros son necesarios a la hora de considerar la implementación de un horno o la reforma de uno existente. Si se quiere obtener un pintado de las piezas satisfactorio, es fundamental respetar las condiciones de cura especificadas por el fabricante de la pintura. La textura de la superficie que se considera deseable o aceptable depende del producto final.

Tipos de polvo

Los gránulos de polímero se mezclan con endurecedor, pigmentos y otros ingredientes en polvo en un mezclador industrial, como un turbomezclador. La mezcla se calienta en un extrusor. La mezcla extruida se lamina, se enfría y se rompe en pequeños chips, que se muelen y tamizan para hacer un polvo fino. Los polímeros más comunes utilizados en el recubrimiento de polvo son el poliéster, poliuretano, poliéster- epoxi (conocido como híbrido), epoxi (epoxi unido por fusión) y acrílicos. Los recubrimientos en polvo varían en su capacidad para proporcionar adhesión entre capas cuando se aplica nuevamente. Los polvos epóxicos tienden a ser más duros y más propensos a los problemas de adhesión entre capas, particularmente si han sido horneados en exceso. Por otro lado, los poliésteres y los híbridos epoxi-poliéster generalmente se recubren bien.

La experiencia habla

Para conocer el punto de vista de un profesional en la práctica del proceso de pintura en polvo, nos dimos a la tarea de contactar con el ingeniero Baltazar Cruz, gerente de servicio técnico de la empresa Akzo Nobel, que a través de su marca Interpon ofrecen al mercado recubrimientos en polvo en una amplia variedad de posibilidades. Su tecnología es reconocida en el medio como una de las mejores del mundo, operando a una escala verdaderamente global, sin descuidar la importancia de un servicio y soporte local.

En base a su experiencia ¿cuáles son los errores más comunes en los que incurren los técnicos que aplican la pintura en polvo?

Para identificar los errores más comunes haremos un breve recorrido por el proceso: éste inicia con un adecuado pre-tratamiento del sustrato que incluye el lavado. Si no se hace correctamente corremos el riesgo de presentar desprendimiento de la pintura, por lo que no pasaríamos la prueba de adherencia y la prueba de impacto. Después del lavado es muy importante secar en horno el sustrato, o de lo contrario corremos el riesgo de que se humedezca la pintura, se apelmace o caiga el agua en la cabina de pintura, generando taponamientos de las bombas de absorción del equipo. Después del secado, entramos a la cabina de pintura, donde hay que tener especial cuidado y mantenimiento de todos los consumibles, como boquillas, electrodos, mangueras y multiplicadores; si algún consumible llega a presentar falla, entonces tendríamos notables problemas en la ejecución del proceso.

¿Cuál es el mejor procedimiento de limpieza que ustedes recomiendan antes de la pintura en polvo?

Bueno lo que recomendamos es que tengan de 4 a 5 etapas de pre-tratamientos: un desengrase, un enjuague, fosfato, enjuague y, en su caso, podría ser un sello libre de cromo o enjuague desmineralizado. Eso es lo que recomendamos, principalmente el enjuague deben estar en un punto neutro, entre un 6 y 8%.

“La pintura electrostática funciona de maravilla para las piezas metálicas, pero el pretratamiento permite que muchos otros sustratos se cubran con polvo, siempre que puedan soportar el calor necesario para curar el polvo.”

¿Cuándo podemos estar seguros que una pieza está limpia y lista para pintarse?

Antes de pasar a la cabina de pintura, las piezas a pintar deben pasar por un proceso de pre-tratamiento para evitar un posible desprendimiento de la película de pintura después del curado. Se trata de un ataque que se hace a la pieza a pintar para limpiarla a fondo, en seguida pasa a un enjuague para apaciguar el químico que está atacando la pieza a pintar. Después del enjuague, pasa a una tina de fosfato para que la superficie del metal se haga áspera y se pueda depositar correctamente la pintura en polvo. Si no aplicamos un fosfato, la pintura no anclaría, no podría sujetarse.

¿En qué condiciones no se logra la adherencia de la pintura en polvo?

Lo más importante para lograr una excelente adherencia en la cabina de aplicación, es garantizar que todos nuestros puntos de contacto: gancho, transportador y piezas a pintar, estén completamente limpios y no tengan pintura fusionada. Si los ganchos y el transportador traen residuos de pintura, creamos un aislante, y no se genera una buena conductividad. Recordemos que la conductividad la obtenemos gracias a que nuestro transportador está conectado a tierra física, por lo que todos los puntos de contacto con el transportador crean la atracción de la pintura en polvo, lo que llamamos corona, obteniendo con esto un mejor campo electrostático.

¿Qué último consejo le daría a nuestros lectores?

Es muy importante destacar la capacitación. Capacitar a los aplicadores de pintura y estar actualizando constantemente a los supervisores. Hay un consejo que les doy a todos lo que están pintando con polvo: si controlas tus variables vas a tener un buen manejo de tu proceso, esto es: si se nos presenta un problema de curado, un problema de espesor, un problema de adherencia de la pintura, ¿qué debo de hacer? La respuesta es: tomar acciones inmediatas, si ustedes ya saben controlar esas variables, podrán controlar bien el proceso.

Te invitamos a disfrutar la nota completa en nuestra edición de abril.