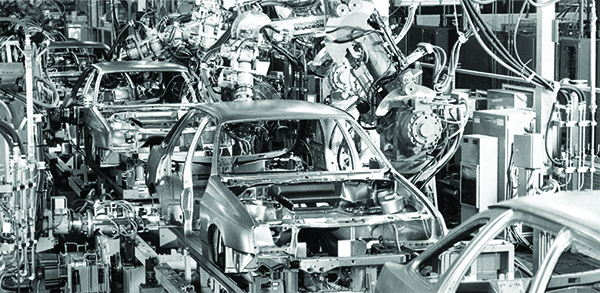

Los defectos más comunes en el proceso de la Soldadura por Puntos

Originados por muy diversas circunstancias durante el proceso, revelan la falta de fusión suficiente entre las partes, provocando que la soldadura no sea estándar o dé la suficiente fuerza.

Un equipo sin la potencia suficiente, sin pinza neumática, mal regulado o simplemente una técnica inadecuada de soldadura –por ejemplo: mala limpieza de las chapas o puntos demasiado próximos que causen una derivación de la corriente-, puede dar lugar a una soldadura defectuosa.

Los defectos más comunes

La fusión superficial (o quemadura), soldadura frágil, inadecuado diámetro del punto, identidad excesiva, simetría incorrecta, separación interfacial, expulsión, penetración inadecuada o excesiva; forma de soldadura deficiente, distorsión de la chapa metálica, soldaduras de palo, grietas, inclusiones, porosidad y en general, propiedades de soldadura inconsistentes. Para evitar estos defectos es fundamental comprender muy bien las condiciones que los originan, ya que siempre afectarán negativamente la calidad de una soldadura por puntos.

Verificación

Para la verificación de la calidad del proceso, se utiliza desde la inspección visual, la prueba de la palanca y el desmontaje físico con el cincel y método del martillo, hasta una combinación de todas estas técnicas.

Verificación en relación a los Ensayos No Destructivos (END)

Se puede utilizar el método de inspección no destructiva, a través de la técnica de ultrasonido de pulso-eco, que se basa en la medición de la propagación del sonido, en el medio que constituye la pieza a analizar, pudiendo aplicarse en todo tipo de materiales.

Este es sólo es un fragmento de la edición número 16 de la revista FerrePro. Si quieres leer el artículo completo adquiérela en Sanborns y puestos de periódicos, o suscríbete.