Fluidización: suspensión de partículas

Se conoce como fluidización al proceso por medio del cual una corriente ascendente de fluido -ya sea líquido, gas o ambos- se emplea para suspender partículas sólidas. El fluido circula por los huecos de lecho, perdiendo presión. Si se aumenta progresivamente la velocidad del fluido, es mayor la caída de presión y el rozamiento sobre las partículas individuales,por lo que éstas comienzan a moverse y quedan suspendidas en el fluido.

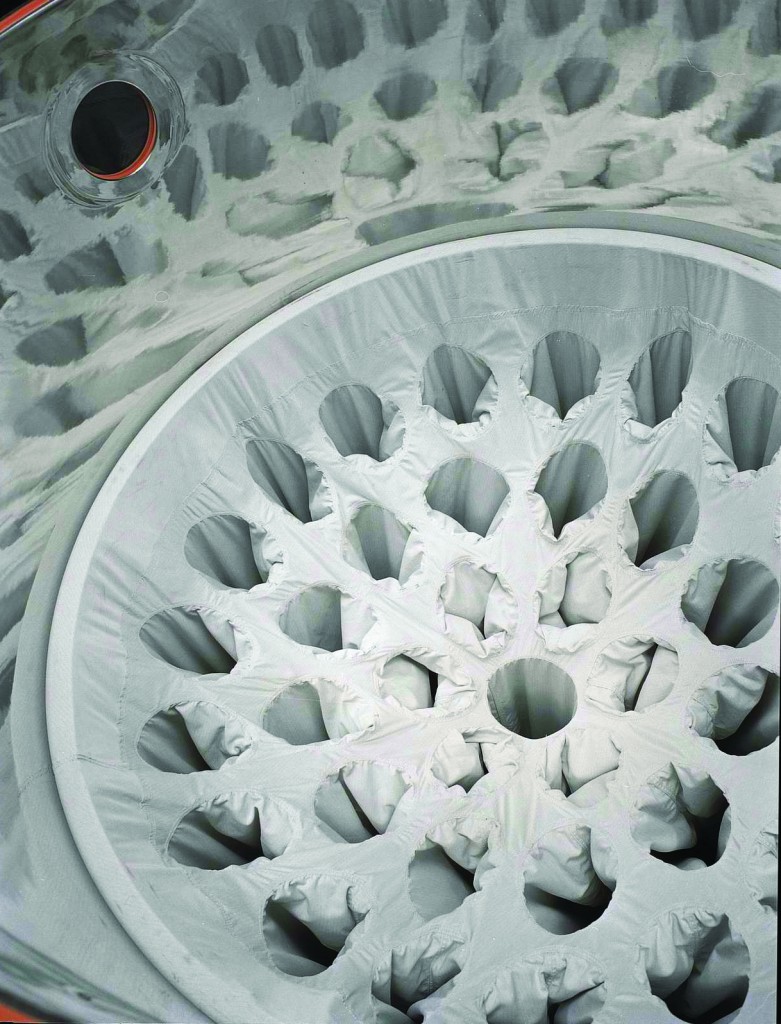

Existen dos métodos de lecho fluidizo para la aplicación de pintura en polvo: el lecho convencional y la fluidificación estática. En la primera el sustrato se calienta para después sumergirlo en un lecho de polvo fluidizado por una corriente de aire. El polvo se pega y se funde con el objeto caliente. Este método se utiliza cuando se requiere que el espesor del recubrimiento sea mayor a 300 micrómetros.

Por su parte, el fluidizado electrostático se basa en la misma técnica del lecho convencional, pero añade el uso de carga electrostática, la cual se coloca dentro del lecho; así las partículas de polvo se levantan y forman una nube de polvo cargado por lecho fluidizo. En este caso, las piezas no son precalentadas, pero sí deben conectarse a tierra para que al pasar por la nube de polvo las partículas de la pintura en polvo se adhieran a su superficie.

Tiempo de inmersión

El polvo en suspensión se comporta como un fluido, de tal forma que las partículas de polvo se dispersan sobre todo el sustrato, incluso en las zonas menos accesibles, así al entrar en contacto con el metal caliente forman una capa uniforme con un espesor de 250 μm o más. En lo que se refiere al tiempo de inmersión, hablamos de que la pieza debe sumergirse de 2 a 4 segundos, pero puede prolongarse su permanencia para obtener una capa más gruesa.

Porosidad del lecho

Hace referencia a los espacios vacíos que existen dentro del lecho fluidizado. Por ejemplo, la porosidad de los lechos uniformes es mayor a la que existe en los no uniformes. Hay varios factores que pueden afectarla, tal es el caso del tamaño, la forma y la rugosidad de la partícula, así como la relación establecida entre el diámetro de la partícula y el diámetro del lecho o bien, la rugosidad de las paredes de la columna.