Aceros AHSS: Absorción de energia

Reducir el calibre del acero puede mejorar el rendimiento y ahorro de combustible, sin afectar la seguridad.

Para incrementar el rendimiento, seguridad, economía de combustible y reducir el calibre del material, se requieren productos con resistencia más elevada, mejor ductilidad y conformabilidad; los AHSS (Advanced High Strehght Steels) lo brindan, además impulsan el desarrollo de nuevos productos, principalmente para la industria automotriz.

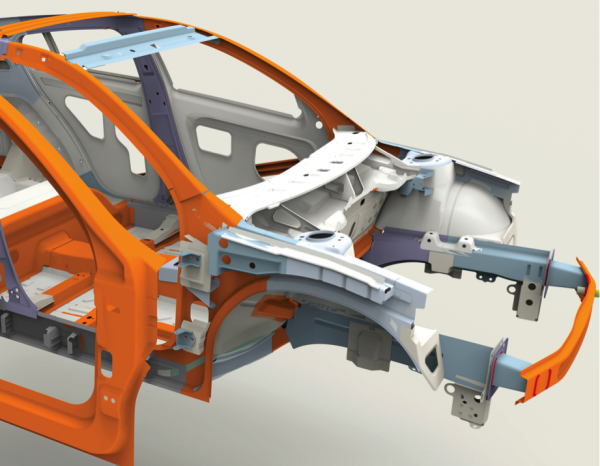

Por su capacidad de mayor absorción de energía, debido a su aumento en elongaciones totales y en particular con elongaciones uniformes, los AHSS son utilizados en distintas aplicaciones; especialmente en estructuras ligeras para automóviles, estratégicamente en partes que refuerzan la seguridad al momento de la colisión, debido a que una de las características es la absorción de energía en impactos. Algunas de las partes automotrices fabricadas con AHSS son los pilares, refuerzos laterales y parachoques.

Los AHSS se clasifican en tres generaciones, la primera basada principalmente en aceros con una base de ferrita en su microestructura, se incluyen por tanto los aceros DT, TRIP, CP y los aceros martensíticos (MART). En esta ocasión hablaremos de los aceros fase dual (DP).

Aceros fase dual (DP)

Los aceros de doble fase se caracterizan por tener una matriz ferrítica (fase blanda), que le proporciona ductilidad al material; con islas de martensitas (fase dura), que confieren alta resistencia. Estos aceros son fabricados con un alto control de enfriamiento de la austenita para después mejorarlos con la aparición de vainita. El tratamiento térmico que se da posteriormente, es de suma importancia, ya que de este proceso depende la obtención de la fase dura del material. Para producir martensita en el enfriamiento, por lo regular cuentan con altos contenidos de Mn – que estabiliza la austenita e incrementa la solubilidad del carbono-, esto resulta en una deformación no homogénea.

Los aceros DP, aceros de alta resistencia con mayor conformabilidad, son considerados para diseños que involucren partes más complejas. Pueden ser producidos en rolado frio o caliente, sin embargo el interés se enfoca en los aceros de bajo carbono laminados en frío y sometidos a ciclos térmicos.

Acero microaleado

Los aceros microaleados tienen un contenido de carbono entre 0.05% y 0.25%, para mantener la conformabilidad y soldabilidad. Esta aleación provee mejores propiedades mecánicas o mejor resistencia a la corrosión que los aceros. Son fabricados para cumplir con funciones mecánicas específicas. La tensión de fluencia puede estar entre 250 y 590 MPa. Debido a su mayor resistencia y tenacidad, suelen requerir entre un 25% y un 30 % más de energía para conformarse, en comparación con los aceros al carbono. Tienen densidades de alrededor de 7800 kg/m3.